ETH Zurich desarrolla el encoseo de espuma impresa en 3D para cortar el uso de hormigón en edificios

Investigadores de ETH Zurich han utilizado elementos de encometros impresos en 3D hechos de espuma mineral reciclable para crear una losa de hormigón prefabricado, que dicen es más ligera y mejor aislada al tiempo que utiliza un 70 por ciento menos de material.

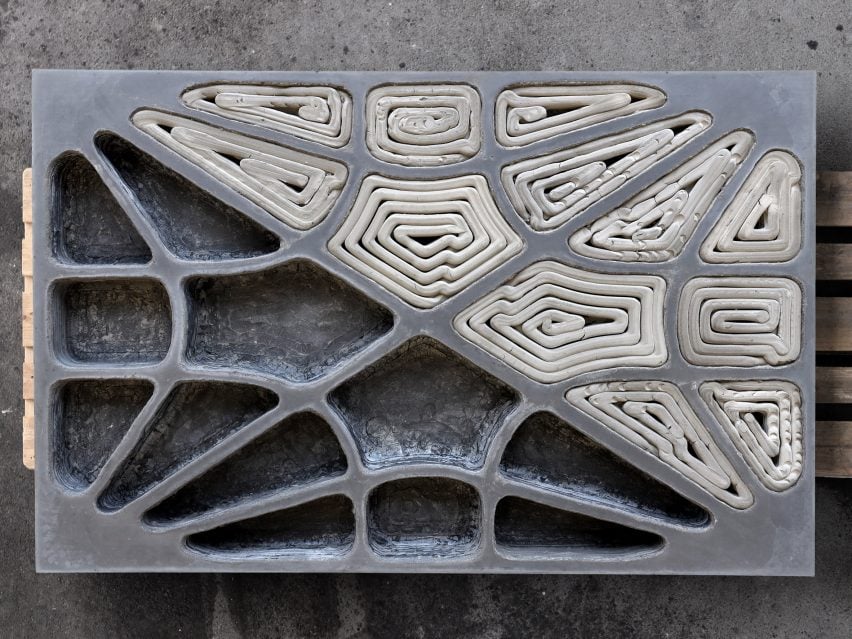

El sistema, conocido como FoamWork, ve un molde rectangular convencional relleno de 24 elementos de encoseamiento mineral en diferentes formas y tamaños antes de que el hormigón se echa alrededor de ellos y se deja a la cura, creando células huecas en todo el panel.

La geometría interna resultante se optimizó para reforzar la losa a lo largo de sus líneas de estrés principales, creando la fuerza necesaria al tiempo que se reduce drásticamente la cantidad de hormigón necesario para producirla.

Si se adopta a escala, el arquitecto Patrick Bedarf cree que esto podría ayudar a reducir la huella de carbono de la construcción y el cemento en particular, que es el mayor emisor de CO2 del mundo.

"La construcción contribuye significativamente a las emisiones de CO2, con la producción de cemento por sí sola responsable del 7% de las emisiones a nivel mundial", dijo Bedarf, quien es investigador del departamento de Tecnologías de Construcción Digital (DBT) de ETH Zurich.

"Con FoamWork, las emisiones a través del consumo de materiales se reducirían en la losa de hormigón. La masa inferior también tendría efectos secundarios en el dimensionamiento de toda la estructura de carga y reduciría los esfuerzos para el envío y la manipulación en las obras de construcción".

Los elementos de encodo en sí son impresos en 3D por un brazo robótico autónomo que utiliza espuma de espuma, que tradicionalmente se hace por el cemento espumante y se utiliza cada vez más como material de aislamiento en la construcción debido a su alta porosidad.

Para evitar las emisiones asociadas a la producción de cemento, el sistema FoamWork utiliza una alternativa desarrollada por la start-up suiza FenX que está fabricada con un producto de desecho de centrales eléctricas alimentadas con carbón llamada ceniza voladora.

Esto ayuda a minimizar la huella de carbono de la espuma, afirma la compañía, incluso cuando se consideran las emisiones asociadas a la combustión de carbón.

Los elementos finales de la Novia se pueden dejar en su lugar para mejorar el aislamiento de la losa de hormigón prefabricado o reciclada y reimpresa para crear nuevos encofrados.

Teniendo en cuenta que no se crean recortes en el proceso de fabricación aditiva, esto significa que todo el sistema tiene el potencial de ser cero desperdicios.

"Actualmente, las geometrías de encometros personalizadas son muy despilar de producir o simplemente no factibles", dijo Bedarf a Dezeen.

"Las formas de plástico huecas se pueden utilizar para reducir el hormigón en grandes losas estandarizadas y, para aplicaciones no estandarizadas más pequeñas, el encofrado complejo para el hormigón está construido manualmente en madera o corte CNC a partir de espumas de plástico densas", agregó.

"Ambas enfoques son intensivos en mano de obra y desperdician mucho material a través de cortes y cortes".

La geometría interna del panel de hormigón se optimizó por su forma particular, informada por la forma en que el arquitecto italiano Pier Luigi Nervi desarrolló lasas de suelo en la década de 1940 que fueron acanaladas a lo largo de sus principales líneas de estrés.

Pero la forma y configuración de las células internas podría personalizarse para crear una gama de elementos de construcción de hormigón, desde paredes hasta techos enteros.

En un intento por hacer frente a su huella de carbono descomunal, la Asociación Global de Cementos y Crédito se comprometió recientemente a alcanzar emisiones netas cero para 2050.

Para lograrlo, la industria está trabajando para encontrar sustitutos del clinker - el ingrediente más intensivo en carbono del cemento, así como el uso de las tecnologías de captura de carbono para eliminar las emisiones creadas en el proceso de producción clinker.

Actualmente implica la quema de carbonato de calcio a altas temperaturas para separar el calcio necesario para crear cemento del carbono, que se libera a la atmósfera.

Hasta que este tipo de innovaciones puedan adoptarse a escala, la forma más fácil para los arquitectos de minimizar la huella de carbono encarnada de sus edificios a partir de materiales y la construcción es utilizar materiales de alto carbono como hormigón y acero de manera más escasa y eficiente.

Actualmente, un gran número de edificios en el Reino Unido están sobrediseñados según el profesor de ingeniería de la Universidad de Cambridge, Julian Allwood.

"Hemos hecho muchos estudios sobre la utilización del acero", dijo durante la reciente Cumbre de Medio Ambiente Built de RIBA. "Y descubrimos que la mayoría de los edificios comerciales en el Reino Unido están sobrediseñados hasta en un 50 o 60 por ciento".

"Lo que podemos hacer hoy para reducir las emisiones en la construcción es todo sobre la eficiencia del material, utilizando menos materiales porque los materiales han encarnado las emisiones".

La fotografía es de Patrick Bedarf.