Diseño HVAC y prefabricación modular: una tendencia al alza

El 28 de enero tuvo lugar esta Jornada Técnica organizada por Ashrae para tratar la prefabricación modular como tendencia al alza en las instalaciones climatización aportando la visión desde distintos puntos de vista de aquellos profesionales que proyectan y ejecutan instalaciones y fabrican componentes modulares para las instalaciones HVAC.

Fue introducida por Jesús de Lara, presidente del capítulo español de Ashrae, quien hizo referencia a dos nuevas investigaciones de e-energy: el de un contenedor sumergido para CPDs o una investigación de la Universidad de Saarland en Alemania en la que se está desarrollando un nuevo sistema de refrigeración, el triple de eficiente que una bomba de calor.

Introducción

Simultáneamente a la evolución de la industria, las instalaciones mecánicas de edificios han ido adoptando nuevas técnicas y desarrollos en concordancia. Tal vez incluso aventajando a otros sectores. Prueba de esto son, por ejemplo, los sofisticados sistemas de control de temperatura, humedad, difusión y calidad de aire, sin contar los progresos en eficiencia energética logrados, desde la producción, hasta las unidades terminales.

Jornada técnica Ashrae sobre Diseño HVAC y prefabricación modular.

Gran parte de estos avances los han propiciado aquellos componentes y equipos desarrollados, producidos y ensamblados en las factorías, ya listos para su instalación y puesta en marcha “in situ”.

Presentación del presidente del capítulo español de ashrae, Jesús de Lara.

Hoy día y en constante incremento, son innumerables los equipos modulares que integran las instalaciones, en comparación con no hace muchos años, cuando prácticamente todo era desarrollado y fabricado en obra. Esta tendencia va en aumento en todo el mundo, hasta el punto de la aparición de compañías instaladoras especializadas en instalaciones modulares.

La prefabricación modular. Una oportunidad y un reto

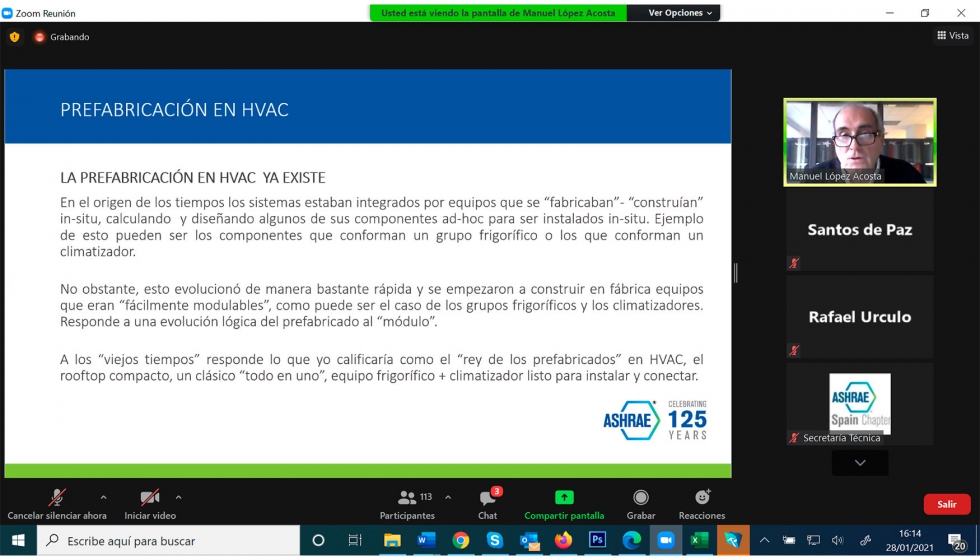

Manuel López Acosta, socio y director general de FSL, indicó que la prefabricación modular es algo que afecta a todos, es relevante y a tener en consideración. Además, señaló, el sector terciario no está acostumbrado a la prefabricación como el sector industrial o los CPDs.

Interevención de Manuel López Acosta, socio y director general de FSL.

Lo prefabricado, se distingue entre lo convencional y el conjunto modular; la fabricación modular es una evolución, industrializa la construcción. En ese sentido habla de una oportunidad: prefabricar todo lo que se pueda, por sus ventajas. También es un reto porque hay que pensar en prefabricado, hecho que fomenta la industria. La prefabricación modular es un producto de calidad, con mano de obra cualificada, en un ambiente controlado, dando como resultado un producto eficiente y sostenible.

Además, la prefabricación facilita los procesos constructivos: empieza en el diseño, supone mayor productividad y facilidad de ejecución y reducción de tiempos de obra (por ejemplo, una sala de calderas que venga preparada sólo para sus conexiones y puesta en marcha). Se está sufriendo la falta de personal, pero en este caso no es necesario…facilita la logística, mejora las condiciones de obra, facilita tareas de puesta en marcha y reduce el impacto medioambiental.

La prefabricación tiene estas ventajas, pero también sus inconvenientes, que son salvables: la limitación del tamaño del módulo, la dependencia del fabricante o el requisito de una mayor especialización frente a incidencias y averías.

En HVAC la prefabricación ya existe. Ejemplos: grupos hidrónicos (circuitos), roof top de calefacción, cuadros eléctricos y de control, sistemas de volumen de refrigeración variable (que son un mecano), tuberías (si bien en esta caso aún se prefabrica muy poco para su potencial) y conductos (chapa).

Para ilustrar, presentó un esquema de principio prefabricado de producción de agua enfriada y otro de calefacción+ACS.

Indicó que las ingenierías deberían analizar las condiciones que concurren en la edificación, considerar el tipo de cliente, considerar la explotación futura del edificio y el diseño/decisión/ especificación.

Por último, López Acosta hizo referencia al BIM, que permite una información completa colaborativa, que requiere mucho esfuerzo en el diseño y tener conocimientos del mismo, pero que permite modelar, cambios…el prefabricado permite utilizar todo el potencial BIM.

Finalmente el reto es implantar la cultura del prefabricado, que definió como “levemente implantada” en las instalaciones HVAC: supone cambiar tendencias, apostando por ello y con un esfuerzo de los fabricantes, incrementando la integración, con marcas flexibles.

Modularidad en Data Centers

Antonio Tabasco, director de ingeniería global de Nabiax expuso que hay un ‘boom’ de este tipo de infraestructuras. Los data centers permiten albergar en servidores información de las empresas, su negocio está en alquilar espacio a los clientes u por tanto en ajustar costes, por lo que es importante la modularidad, para ajustar oferta a demanda/ suministro. Los drivers de estas instalaciones modulares en data centers son el time to market y la posibilidad que el diseño esté orientado a la modulabilidad/ escalabilidad.

Desde un punto de vista constructivo, esto se resuelve planteando salas donde se alojan los racks, que sean accesibles rápidamente, con una concepción modular/escalable, con esquemas de partida. La fabricación modular supone desarrollar una solución que se ajuste a los módulos operativos (potencias IT), planteamiento ‘suit to fit’ (ajustado a la demanda) y con requisitos a fabricantes de equipamiento y sistemas electromecánicos (power y HVAC: CRAH, Roof-top, UTA) en base a esa modularidad.

Esto se ha de traducir en mayor calidad, fiabilidad, mejora en la facilidad de gestión y operación (costes), facilitando las posibilidades de mejora en ahorro y eficiencia energética.

Tabasco expuso imágenes de data centers pre-fabricados, que se hacen en una nave, transportados a su destino…esto se hace desde hace 15 años. “No hay marcha atrás en esta forma de fabricar. Aquí, en data centers, es más fácil. Es irreversible este sistema. Esto es un reto para los ingenieros”, finalizó.

Data center modular.

También en relación a los data centers, John Kolar, lead business development manager UK, Emea & Apac de Integra Mission Critical LLC habló de data centers modulares. Las fuerzas de mercado pasan por una planificación, tener en cuenta los costes de reducción, la mitigación de riesgos, la restricción de calidad/ seguridad. Kolar mostró casos de data centers que van de 50KW a 2MW (de hasta conjuntos de 20 unidades) que se han construido en 180 días con este sistema.

John Kolar, lead business development manager UK, Emea & Apac de Integra Mission Critical LLC habló de data centers modulares.

Últimos avances, desarrollos, aplicaciones y ventajas en la prefabricación de componentes

Esta parte de la jornada fue presentada conjuntamente por dos fabricantes líderes en sus respectivas áreas y se centraron en la prefabricación en sistemas de tuberías.

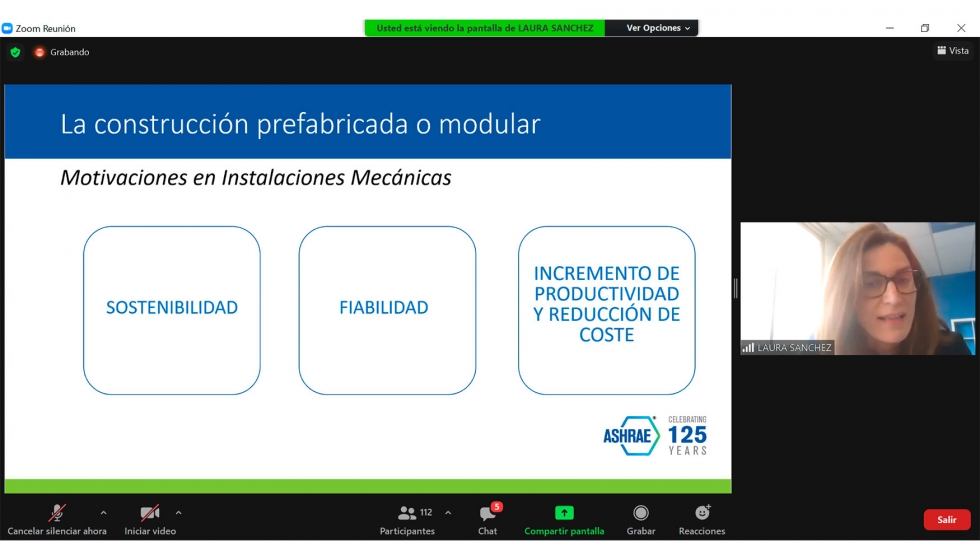

Laura Sánchez de Italsán, habló de las motivaciones por la prefabricación que pasan por aspectos de sostenibilidad, fiabilidad (incide en la garantía de los fabricantes) e incremento de productividad y reducción de costes.

Laura Sánchez de Italsán.

“Cuanto más crítico es el proyecto HVAC, tiene mayor sentido la prefabricación”, indicó (por cuestiones de localización, disponibilidad de espacio, adaptación de metodologías tradicional y modular, por tiempos de ejecución, por la falta de mano de obra cualificada y control de costes).

El objetivo es crear una metodología, un plan de acción con anticipación y seguirlo de manera escrupulosa, todo para tener éxito (ser más rápido desde el principio y con una calidad estandarizada en cada una de las etapas). Es determinante compartir información, identificar materiales, el dimensionamiento de las líneas y evitar interferencias con otros componentes.

Por su parte, David Llorente, de Victaulic, señaló que “el futuro es la prefabricación de las instalaciones mecánicas”. Para ello se precisa el BIM, que permite el mapeo completo de la estructura pipping; en ese proceso es crítico tener un flujo de información entre todos los intervinientes en el proyecto, y esto lo permite el BIM. El gemelo permite el mapeo para construir lo modulado, optimizando la solución, minimizar la cantidad de uniones, adaptarse al espacio y recoger todos los elementos.

David Llorente, Victaulic.

Así se crean mapas de spooling simples para guiar el montaje en obra: esto permite reducir soldaduras/ uniones hasta en un 70% en obra, lo que hace reducir el tiempo de instalación y que el resultado sea preciso.

La gestión del proyecto ya no será tanto del contratista, el fabricante asume parte importante del trabajo. Así, las estimaciones son más exactas (sin desperdicios o sobredimensionamientos), permite una planificación de la recepción del material y ejecución; en definitiva, mayor coordinación. También supone unificar suministros, que las cantidades sean exactas y reducir riesgos de retrasos. El envío se coordina, sin necesidad de almacenamiento, se identifica y empaqueta el material. El hacerlo en 2D (lo que tiene repercusiones a nivel financiero) supone incrementar la cantidad de material a enviar. En pipping, la prefabricación supone ahorros del 50% del tiempo.

Laura Sánchez finalizó alineándose con la construcción modular, que supone adaptar los flujos de trabajo y reducir tiempos. Recuerda que lo más importante es la visión 360 grados: modelado, dirección de obra, fabricación, diseño…es una mejora final.

La construcción modular de data centers desde el punto de vista de la gestión de proyectos

Ignacio Rodríguez, director de servicios técnicos e ingeniería de Jones Lang Lasalle dio la visión del Project management: un producto modular es el resultado de un ensamblaje que supone que muy poco se ‘fabrica’ en obra.

Puede haber construcción modular sin prefabricación…son cosas distintas, señaló Rodriguez. Hay que tener en cuenta, en la gestión de proyectos:

- costes (economías de escala, mejora de la curva de inversión, ciclo de vida, …),

- gestión de riesgos (diseño detallado para evitar retrabajos, responsabilidades, sin afectar a la operatividad del edificio, seguridad y salud, control de calidad) y

- planificación (tener en cuenta simultaneidades, reducción de tiempos sin valor añadido, coordinación perfecta entre todas las tareas).

La decisión para ir a una modularidad depende del proyecto. Aún hay que superar retos de ingeniería, ocupacionales y culturales, solventar reticencias de socios. Esto se puede hacer elaborando una matriz de priorización (definir objetivo, opciones, …) que supone comparar posibilidades/opciones, definir criterios y ponderaciones. Esta metodología sirve para tomar decisiones.

Turno de preguntas moderado por José Mª Ortiz.

En el turno final de preguntas, coordinado por José Mª Ortiz, los intervinientes no quisieron hablar de porcentajes de mercado de la prefabricación/ modular en instalaciones HVAC, si bien expusieron que la tendencia es al alza, pero no vertiginosa. Esta tendencia se ha impulsado tras el Covid en prefabricación, y la principal motivación ha sido por evitar la confluencia en obra