Proyecto UHSC (Ultra-High Solids Content)

Debido a sus características específicas el hormigón proyectado es la solución ideal para los trabajos de estabilización más exigentes, principalmente para la estabilización de las excavaciones subterráneas.

La necesidad de ejecución de infraestructuras subterráneas no ha parado de crecer en los últimos años. El hormigón proyectado tiene un papel fundamental para los nuevos túneles de carretera, las nuevas líneas ferroviarias de alta velocidad, la minería, los túneles de centrales de energía hidroeléctrica, y para la estabilización y reparación de taludes. La versatilidad que demuestra el hormigón proyectado es la respuesta a una gran cantidad de desafíos.

Aditivos acelerantes de fraguado libres de álcali

Los aditivos acelerantes de fraguado y de endurecimiento del hormigón existen desde hace muchos años. Los primeros aceleradores líquidos para hormigón proyectado se basaban en silicatos alcalinos, aluminatos potásicos, aluminatos sódicos, los cuales hoy en día están asociados con riesgos para la salud, el medio ambiente y la seguridad en el trabajo (EHS), además de que su empleo está demostrado que genera una peor durabilidad al hormigón, así como una elevada pérdida de resistencias a compresión a 28 y 90 días

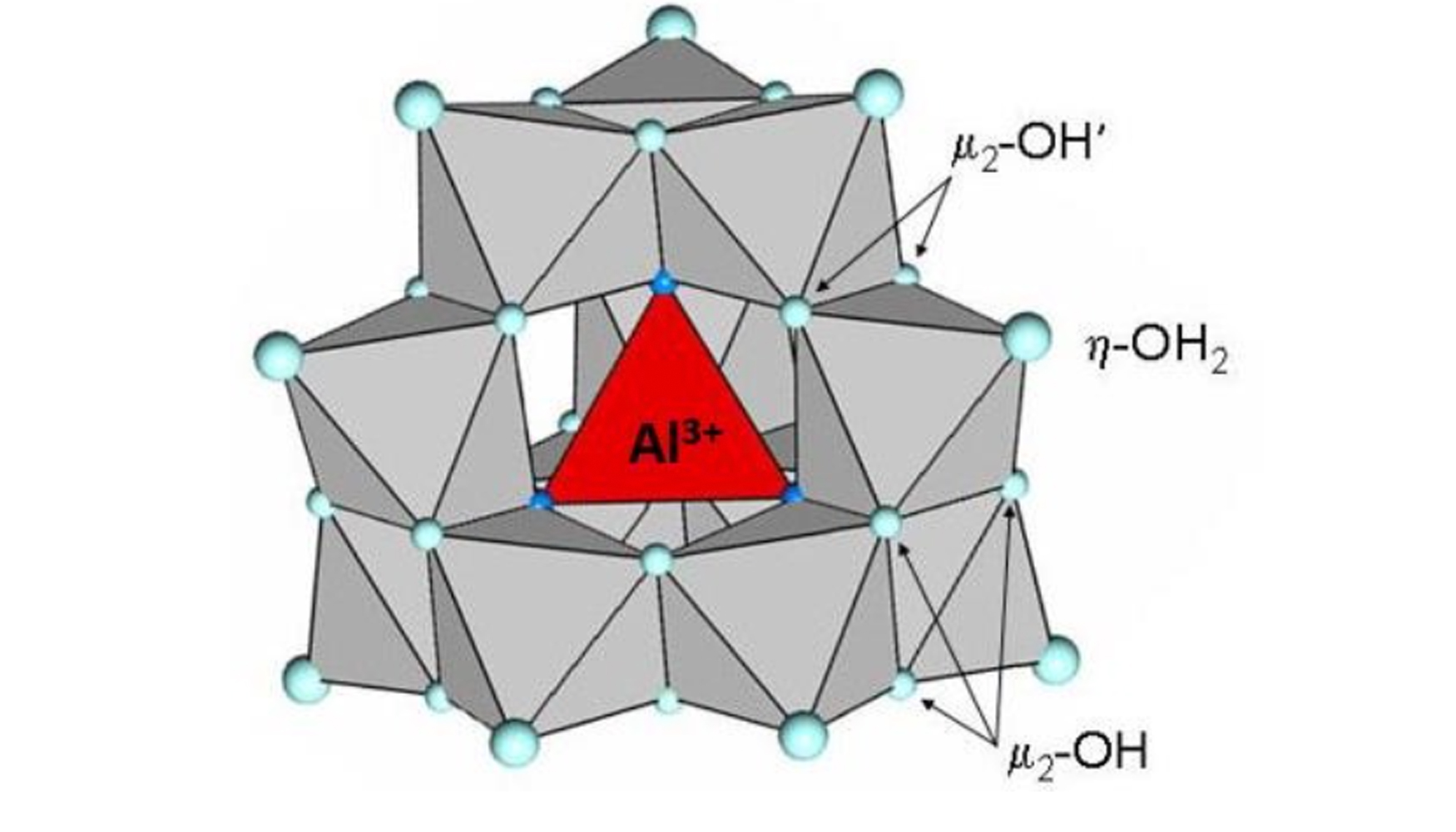

Cada vez en mayor medida, los aditivos acelerantes de fraguado utilizados hoy en día son soluciones o suspensiones libres de álcali que no tienen estos problemas de seguridad en el trabajo. La tendencia actual con mayor crecimiento en el mundo del hormigón proyectado, desde el punto de vista físico-químico, pasa por el empleo de productos basados en la tecnología de suspensiones, en los cuales la química de dichos productos acelerantes se basa fundamentalmente en combinaciones de sales de aluminio.

Químicamente hablando, debido al hecho de que una suspensión se basa en partículas sólidas en una matriz líquida, siempre se producirá una determinada sedimentación. Por lo tanto, se necesitará emplear agentes de estabilización potentes con los que contrarrestar la separación de fases que se produce, frenarla lo máximo posible en el tiempo y así aumentar la vida útil del producto.

La nueva tecnología Sika Sigunita UHSC, es mucho más concentrada que las tecnologías que existen en el mercado en la actualidad y con su utilización en las obras de túneles, se consigue un comportamiento óptimo del hormigón, obteniéndose unas resistencias iniciales sustancialmente mayores que con los hormigones proyectados existentes hasta ahora. Además, se consiguen unas relaciones comportamiento /coste hasta ahora desconocidos. Para lograr esto, ha sido necesario, además de un importante trabajo de formulación con el fin de poder aumentar el contenido en sólidos del aditivo acelerante de fraguado final, el desarrollar también toda una nueva tecnología de producción y fabricación con la que se logra este contenido tan superior en la concentración del producto.

Gama Sika Sigunita

La gama Sika Sigunita está disponible tanto en líquido como en polvo o en polvo instantáneo. Incluye productos aptos para las aplicaciones más exigentes especialmente para el hormigón proyectado destinado a hastiales y bóvedas durante la construcción de un túnel, con el fin de conseguir la aplicación de espesores de hormigón proyectado nunca conseguidos hasta ahora con este tipo de productos. El lanzamiento de la gama de productos Sigunita UHSC será un hito más para en el objetivo de Sika de satisfacer de manera óptima la creciente demanda de aditivos acelerantes de fraguado libres de álcali de última generación, aumentándose en gran medida la capacidad de fabricación de este tipo de productos en Sika España, además de en otros países a lo largo de todo el mundo.

Las características más destacadas de esta nueva gama de aditivos acelerantes de fraguado libres de álcali basada en suspensiones son las siguientes:

- Una gran mejora de la relación comportamiento / coste

- Óptimo comportamiento incluso con cementos con adiciones y con áridos o cementos complicados

- Una mayor sostenibilidad en cuanto a su producción y fabricación, en comparación con los aditivos acelerantes basados en soluciones (Sigunita L-63 AF)

- Aumento de la vida útil del producto final

La ejecución de obras de infraestructura civil tan importantes como el Túnel del Gotardo en Suiza, la Presa Hidroeléctrica Karahnjukar en Islandia, la mina de hierro de Kiruna en Suecia y el Metro de nueva York en Estados Unidos se construyen hoy en día con Sigunita junto con otras tecnologías Sika, como Sika ViscoCrete y Sika ViscoFlow.

Todos estos aditivos se producen, además, de acuerdo con los requisitos del Sistema Internacional de Gestión Ambiental de Cuidado Responsable, Responsible Care, que también implica una continua mejora en las áreas de salud y seguridad, así como la protección del medio ambiente.

Pero también las nuevas tecnologías de los aditivos acelerantes de fraguado libre de álcali han llegado a España, con el empleo de dicha gama de productos y su utilización en dos obras de gran envergadura, como son los túneles de la Carretera de Agaete a El Risco en la isla de Gran Canaria, así como una obra de Minería de notable importancia como es la ejecución de una galería de 4 km en la Mina de Suria (Barcelona).

En ambas obras, tanto las constructoras Acciona, Ferrovial, Lopesan y Bitumex, como la empresa especialista en la ejecución de túneles Obras Subterráneas S.A., han confiado en el empleo de esta gama de nuevos productos acelerantes de fraguado.

Obra: Carretera El Risco - Agaete

Particularmente en la obra de la Isla de Gran Canaria, esta segunda fase de la también llamada carretera de la Aldea fue adjudicada por la Consejería de Obras Públicas y Transporte del Gobierno de Canarias en el año 2019 a la UTE formada por Acciona, Ferrovial, Lopesan y Bitumex. Debido a la situación actual, la obra se ha comenzado durante el año 2020, habiendo sido Sika la adjudicataria del aditivo superfluidificante de última generación Sika Viscoflow-932 para la elaboración del hormigón proyectado. La segunda fase de la Carretera de la Aldea transcurre entre El Risco y Agaete, con una longitud total de 8,5 km, y supone una mejora de un tramo adicional de medio kilómetro de la carretera GC-200 hasta una nueva rotonda, que se construirá para ejecutar una sucesión de túneles y viaductos, hasta conectarla con la primera fase de esta obra, que discurre entre El Risco y La Aldea.

El proyecto contempla la construcción de un total de 8 túneles y 2 viaductos. Así, desde la nueva rotonda se ejecutarán los primeros cinco túneles bidireccionales, con un carril por cada sentido, hasta llegar al viaducto sobre el barranco de La Palma, con una longitud de 130 metros.

Posteriormente, se ejecutará otro túnel de 400 metros y tres carriles y dos túneles más de 2.100 m cada uno bajo el Risco de Faneque, con dos carriles cada uno y comunicados mediante galerías transversales.

Asimismo, se ejecutará el viaducto de El Risco, con una longitud de 520 m y tres carriles, y el último túnel, de 600 metros y tres carriles, que conectará con el tramo ya ejecutado en el semienlace de El Risco.

El 80% del trazado de este tramo es a través de túneles, lo que supondrá el movimiento de más de un millón de metros cúbicos de tierra.

Las características y propiedades incluidas en el Pliego de Especificaciones de la Obra con respecto a dicho hormigón proyectado son elevadas, exigiéndose un HMP-35 a 28 días, tanto para el hormigón proyectado de avance como para el hormigón proyectado de revestimiento. Los resultados obtenidos en los 4 últimos meses ofrecen una media de 39-40 MPa en las resistencias a compresión a 28 días.

En la actualidad, ya se ha puesto en marcha la excavación de 6 de las bocas principales de los túneles principales, incluyendo el de mayor longitud que es el túnel de Faneque de 2.150 m, el cual atraviesa la reserva nacional de la Biosfera existente en el Risco del Faneque.

Además, se han comenzado a excavar también parte de las galerías de interconexión de dichos túneles consideradas como galerías de emergencia.

En breve tiempo, está previsto el comienzo de la aplicación de la última capa del hormigón proyectado de revestimiento, en donde también se incluirán fibras sintéticas para mejorar las características de protección pasiva contra el fuego de dicho hormigón proyectado.

Como maquinaria de aplicación del hormigón proyectado se están utilizando robots de proyección tipo Putzmeister Sika-PM500, procedentes de los parques de maquinaria de las constructoras Acciona y Ferrovial.

Como aditivo superfluidificante reductor de agua en la fórmula del hormigón proyectado se está introduciendo el aditivo Sika Viscoflow-932, aditivo de última generación, el cual permite tener tiempos abiertos de unas 3 horas desde el momento de su fabricación sin necesidad de introducir un aditivo estabilizador de fraguado. Además, como características primordiales que ofrece este producto es la inclusión de determinados componentes en su fabricación que mejoran notablemente sus cualidades de bombeabilidad, y la ausencia total de segregación en la gunita, cosa bastante habitual en las obras de Canarias por los tipos de áridos empleados. La dosificación empleada de dicho aditivo superfluidificante se encuentra alrededor al 1% del peso del cemento.

Dicho aditivo superfluidificante también se está utilizando en la actualidad en las obras de reparación del Túnel del Ronquillo, en la isla de El Hierro, gracias a la colaboración de las empresas Condaca y Cavosa.

Obra: Rampa de Cabanasses (Mina de Suria)

La otra obra comentada con anterioridad en la que se ha introducido la nueva gama de productos acelerantes libres de álcali de última generación basados en suspensiones de sales de aluminio se trata de la construcción de la galería perteneciente al Proyecto Rampa, en la Rampa de Cabanasses situada en la Mina de Suria, provincia de Barcelona, la cual ha sido ejecutada por la empresa constructora Obras Subterráneas S.A. Esta rampa de 5 km, en su día fue ejecutada por las empresas constructoras Ferrovial y Copisa, habiendo entrado posteriormente la empresa Obras Subterráneas S.A. para la ejecución de un tratamiento de reparación de dicha galería tanto en hastiales, bóvedas y soleras.

La empresa propietaria de la mina, Iberpotash (ICL), ideó este proyecto en su día, proyecto de una gran complejidad técnica, puesto que la rampa, la más larga de este tipo en España, se usará para transportar potasa y sal desde el interior de la mina, que se encuentra a unos 900 metros de profundidad, hasta el exterior.

El pozo de extracción se sitúa inmediatamente al norte del núcleo urbano y la planta de tratamiento al sur. Teniendo en cuenta que el transporte de mineral desde el pozo de extracción de Mina Cabanasses hasta la fábrica se realiza mediante camiones que circulan atravesando el pueblo de Suria y dos colegios situados cerca del pozo y de la fábrica, Iberpotash planteó la realización de una rampa que permitiera el transporte del mineral desde la mina hasta la fábrica eliminando las molestias a la población de Suria.

La rampa de acceso comunicará las infraestructuras de la Mina Cabanasses, que se encuentran en el Bloque Norte de la falla del Tordell y a profundidades que oscilan entre los 300 m y 500 m sobre el nivel del mar, con las instalaciones de Iberpotash, S.A. en Suria, en el bloque Sur de la falla del Tordell y a cota 300 m sobre el nivel del mar.

La multinacional minera israelí ICL anunció que finalmente el cale de dicha galería de la mina de Cabanasses se produjo el pasado 21 de diciembre de 2020, y han destacado que cuando se encuentre plenamente operativa, esta rampa de extracción de mineral permitirá duplicar la producción de la Mina de Suria, al pasar de 0,5 a 1 millón de toneladas de potasa al año.

La extremada calidad exigida en esta gran obra de minería al hormigón proyectado fue aportada por la nueva generación de aditivos acelerantes de fraguado libre de álcali, así como por los aditivos superfluidificantes y estabilizadores de fraguado empleados en la planta de hormigón que suministró el hormigón a la mina (Sika Viscocrete-6003 NG y SikaTard-930).

Sika continúa en su apuesta por la innovación y la calidad en sus productos, asegurando su sitio como líder del mercado en química para hormigones, especialmente para las aplicaciones de hormigón proyectado. Nuevos proyectos como son los túneles de Menazos y Escó en el tramo Sigüés-Tiermas de la A-21, con las empresas Vías y Construcciones, S.A. y Pervolobras, S.L., están comenzando a ejecutarse con la nueva tecnología de acelerantes libres de álcali Sika Sigunita UHSC.